Tipi di saldatura

I principali tipi di saldatura: la guida definitiva

Tipi di saldatura – Introduzione. La saldatura è un procedimento mediante il quale viene realizzata una giunzione tra pezzi metallici per effetto di un apporto termico che può essere accompagnato o meno da un’azione meccanica di pressione.

I principali tipi di saldatura: autogena e brasatura

Nella saldatura autogena, il metallo base partecipa attivamente alla formazione del giunto, arrivando a fusione o perlomeno allo stato pastoso, come nella saldatura per forgiatura. Può esservi o meno presenza di metallo d’apporto come nel caso della saldatura tig. Nella brasatura invece il giunto viene realizzato collegando fra loro i lembi dei pezzi mediante un metallo d’apporto a punto di fusione più basso di quello del metallo base.

Per taluni tipi di saldatura, quali la saldatura ad arco (manuale, automatica, sotto gas) o la saldobrasatura, è necessario procedere alla preparazione dei lembi, onde garantire che il giunto saldato interessi tutto lo spessore dei pezzi che vengono uniti.

Per taluni tipi di saldatura, quali la saldatura ad arco (manuale, automatica, sotto gas) o la saldobrasatura, è necessario procedere alla preparazione dei lembi, onde garantire che il giunto saldato interessi tutto lo spessore dei pezzi che vengono uniti.

La saldatura manuale ad arco

Questo tipo di saldatura utilizza come sorgente di calore l’arco elettrico che scocca tra l’elettrodo e i pezzi che devono essere saldati. La saldatura manuale ad arco si effettua avvicinando al pezzo da saldare l’elettrodo, sino a permettere il passaggio della corrente elettrica. In questa maniera l’estremità dell’elettrodo si riscalda fortemente, provocando la ionizzazione dell’aria circostante e agevolando il passaggio di corrente. Ciò permette la creazione dell’arco voltaico, un fenomeno che si verifica anche quando l’elettrodo è portato ad una certa distanza dal pezzo da saldare.

I tipi di saldatura autogena

Saldatura autogena ad arco sommerso

Questo procedimento deriva da quello manuale: la particolarità consiste nel fatto che l’elettrodo è sostituito da un filo nudo continuo e per questo il procedimento prende anche il nome di saldatura a filo continuo. Il diametro del filo è compreso fra 3 e 10 mm e si svolge man mano da una bobina alimentando il bagno di fusione. Il rivestimento dell’elettrodo è sostituito da un flusso granulare in polvere che copre la zona di saldatura e l’arco scocca all’interno del flusso stesso (arco sommerso). La saldatura di questo tipo può essere condotta con corrente continua o preferibilmente alternata. Le saldatrici sono a caratteristica esterna discendente, ma di potenza più elevata di quelle per la saldatura normale in quanto si utilizzano correnti con densità di 30÷50 A per mm² nel filo-elettrodo.

Saldatura ossiacetilenica

Questo è un procedimento di saldatura autogena per fusione che utilizza come sorgente termica la fiamma ossiacetilenica, ottenuta bruciando acetilene con ossigeno a opera del cannello ossiacetilenico.

Saldatura elettrica

Saldatura elettrica

La saldatura elettrica a resistenza è un procedimento di saldatura autogena per pressione, che utilizza come sorgente termica il calore sviluppato per effetto Joule. I due elementi da saldare vengono premuti uno sopra l’altro da elettrodi in rame raffreddati a circolazione d’acqua.

Saldatura alluminotermica

Procedimento di saldatura autogena per fusione che utilizza come sorgente termica il calore derivante dalla reazione fortemente esotermica.

I tipi di saldatura particolari

A fascio elettronico la sorgente di calore è costituita da un fascio di elettroni accelerato: l’urto degli elettroni sul pezzo porta a fusione il metallo. È un procedimento molto costoso, che dà però risultati di notevole qualità. Viene impiegato in industrie a tecnologia molto avanzata, come quella aeronautica.

Per esplosione, consente di realizzare l’unione di due metalli, per esempio una placcatura, utilizzando la pressione provocata da un’esplosione.

Elettroscoria, è un procedimento automatico di saldatura verticale con arco sommerso, impiegato per la saldatura di lamiere di grosso spessore.

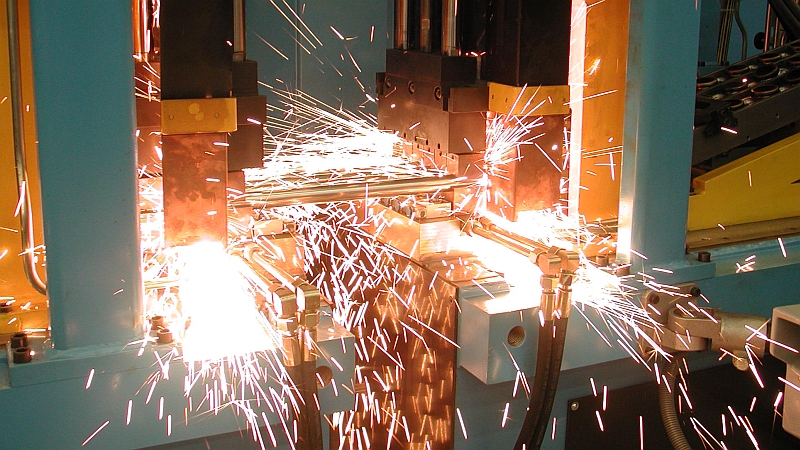

La tecnica dello scintillio viene impiegata per unire barre e tubi. I pezzi serrati da elettrodi vengono accostati tra di loro e nella zona di contatto si giunge a fusione. Questo genera la proiezione di particelle fuse tutto intorno (scintillio). I lembi vengono quindi premuti uno contro l’altro ottenendo l’unione per forgiatura.

Autogena a fuoco, detta bollitura. I lembi da saldare sono scaldati alla fiamma fino a giungere a temperatura di forgiatura, quindi sono premuti con forza uno contro l’altro realizzando l’unione.

Autogena a fuoco, detta bollitura. I lembi da saldare sono scaldati alla fiamma fino a giungere a temperatura di forgiatura, quindi sono premuti con forza uno contro l’altro realizzando l’unione.

Tipologie di saldatura con la tecnica della brasatura

Per quanto riguarda la brasatura è possibile distinguere la saldobrasatura dalla brasatura capillare. Per la prima tipologia i lembi da unire vengono preparati con smussi analoghi a quelli realizzati per la saldatura autogena. Per la seconda invece i lembi sono accostati fino a che tra essi rimanga solo una sottile fessura nella quale il metallo d’apporto s’infiltrerà per capillarità.

Prove di qualifica

Poiché le prestazioni di un giunto saldato risentono delle diverse variabili in gioco nella saldatura. Tra le variabili principali vi sono il tipo di procedimento e i suoi parametri: il metallo base, il metallo d’apporto, il tipo degli elettrodi (nella saldatura ad arco). Altre variabili importanti sono l’atmosfera usata (nelle saldature sotto gas), il tipo e la geometria del giunto, la sua posizione, la preparazione dei lembi, il numero delle passate, la temperatura degli eventuali preriscaldamenti, ecc. Al termine del procedimento di saldatura può essere necessario eseguire prove di qualifica del procedimento su dei saggi o procedimenti di controlli non distruttivi.

Questa pagina è ottimizzata da un consulente SEO